Simulation d’un réacteur d’ozonation par CFD en 3D

Mattias Deller, 20 Mai, 2020

Optimisation du temps de residence d’un réacteur d’ozonation en tenant compte de l’injection d’ozone et de la concentration d’un traceur.

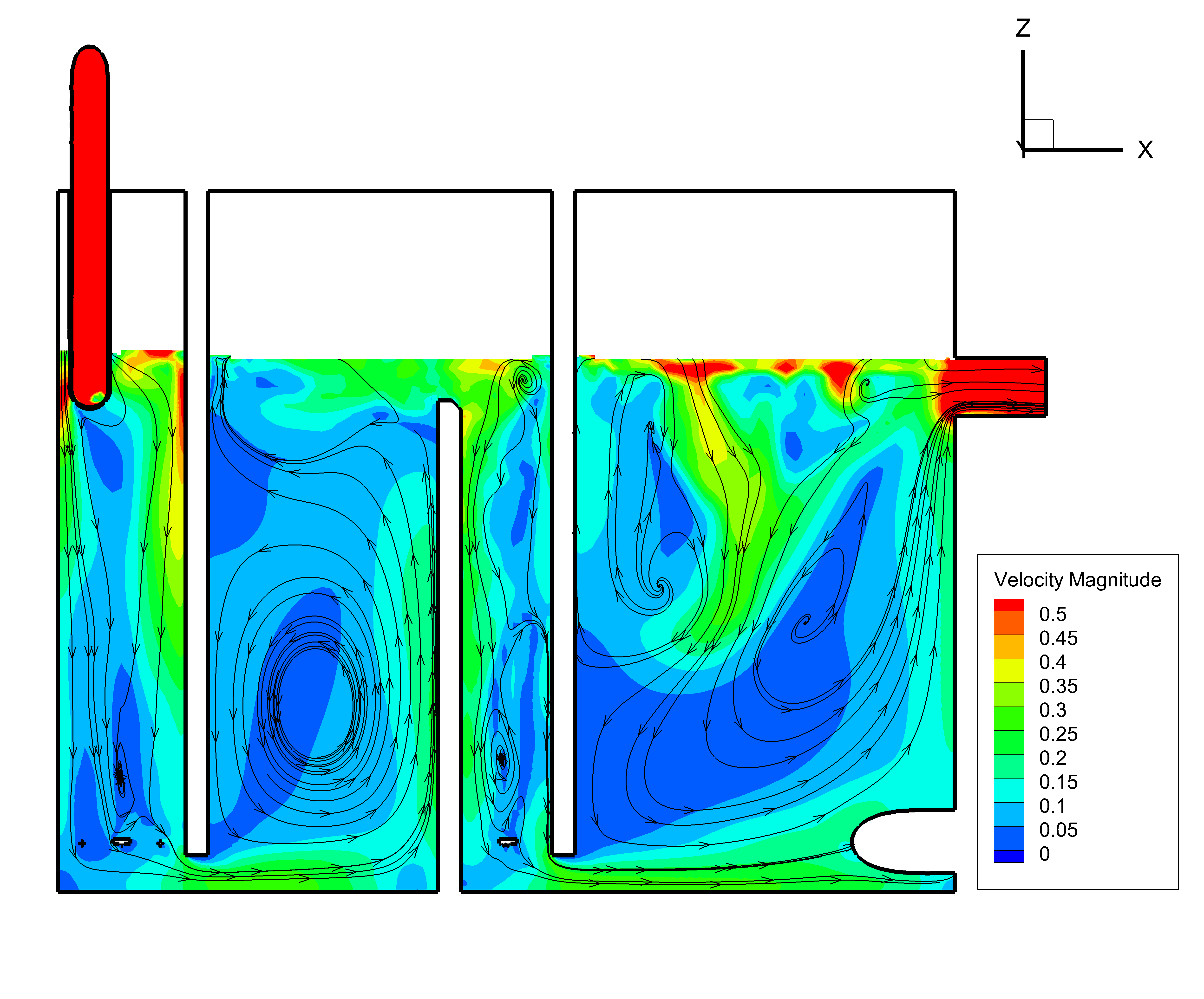

Le réacteur d’ozonation est la dernière étape de traitement d’une station d’épuration. L’objectif principal est de détruire des micropollutants organiques tels que des médicaments, des produits chimiques ou encore des produits nettoyants. L’efficacité de l’ozonation dépend principalement du temps de résidence des eaux usées dans le réacteur d’ozonation et de son mélange avec l’ozone. Si le temps de résidence est trop faible, l’oxydation des micropolluants n’est pas optimale. Aussi, les performances dépendent fortement des conditions d’écoulement dans le réacteur. Par temps de pluie, le réacteur d’ozonation étudié n’a pas démontré les performances de traitement attendues.

Les opérateurs de l’usine ont donc décidé de déterminer le temps de séjour de leur réacteur en injectant un traceur directement en entrée. Suite à quoi, ils ont observé que le pic de concentration en sortie apparaissait trop tôt comparé au temps de résidence théorique calculé. De plus, la concentration diminuait très lentement avec l’observation du pic. Ce phénomène indique la présence de courts-circuits hydrauliques et de zones mortes importantes.

Dans le but de mieux comprendre les conditions d’écoulement actuelles et de les optimiser en modifiant la configuration du réacteur, TK CONSULT AG a été mandaté pour mener des simulations CFD en 3D en tenant compte du mélange biphasique air/eau. Dans une première étape, l’objectif était de calibrer le modèle numérique en se basant sur les expériences de détermination de temps de séjour réalisées par le client. Les paramètres les plus importants pour cette modélisation étaient l’écoulement d’ozone gaz, le débit d’eau et la concentration en traceur. Les courbes de concentration simulées à la sortie du réacteur montrent une bonne corrélation avec les résultats expérimentaux. En se basant sur la visualisation des résultats du modèle numérique 3D, des mesures ont été prises pour optimiser les conditions d’écoulement dans le réacteur. Ces mesures incluent une augmentation du passage d’écoulement et une diminution des zones mortes après l’ajout de mur de séparation et de régulateur de débit dans plusieurs des chambres du réacteur. L’amélioration des conditions d’écoulement retarde ainsi la détection du pic en sortie du réacteur. En s’aidant de ces simulations CFD en 3D, le client a pu identifier rapidement les zones problématiques à l’intérieur de son réacteur et de procéder à son amélioration pour un moindre coût.

- Modélisation de l'utilisation de l'énergie géothermique pour Grob Gemüsebau à CH-Schlattingen

- Modélisation CFD en 3D dans les réseaux d'assainissement

- Des cartes perforées aux serveurs ultra puissants

- Modélisation du niveau d’eau et du déversement dans le lac de Pfäffikon

- Extension des puits d’eau souterraine du site de St. Jakobsmatten pour l’alimentation en eau de Münchenstein

- Simulation d’un réacteur d’ozonation par CFD en 3D

- Bienvenue au Dr. Roman Mukin!

- 2D Bedload Modelling at the Run-of-river Power Plant Klingnau

- Impact des mesures prises pour le contrôle des crues sur la rivière Ill sur le bassin versant de Walgau (A)

- Modélisation stratigraphique d'une eau de lac utilisée par Lindt & Sprüngli AG

- Modélisation morphodynamique 2D à la confluence de la Wiese et du Rhin

- Joyeuses fêtes

- Symposium à la gare centrale de Zurich

- Présentation au colloque bleu de la VAW ETHZ

- Formation sur la modélisation 3D des eaux souterraines à Guiyang, China.

- Modélisation 3D des nappes phréatiques pour la concession d'un puits d'eau potable

- Simulation 3D-CFD pour optimiser le mélange d'un digesteur

- Le système de gestion de la qualité de TK CONSULT AG a été certifié selon la norme ISO 9001:2015.

- Simulation CFD 3D d'un réacteur batch séquenciel (SBR)

- Supervision du mémoire de Master de Hanna Beeler (EPFZ)

- Simulation d’un puit à Vortex

- Mise à jour du modèle hydrodynamique 3D des eaux souterraines dans la région Bâloise

- Joyeuses fêtes

- Symposium au service de distribution des eaux de Zürich (WVZ)

- Protection contre les crues à Glaris

- Salut Lukas

- Gruezi, Hello & Salut

- Les temps de résidence dans un réservoir d'eau en Arabie Saoudite

- Participation ECO Forum Global Guiyang 2018 & Création d'EPC OpenLab

- Modélisation thermique des eaux souterraines pour l'évacuation de l'eau de refroidissement de la société Blum

- Modélisation des eaux souterraines dans le cadre du projet de revitalisation de l'Inn

- Expertise hydrogéologique pour le projet de construction général du tunnel sous le Rhin, à la demande de l'OFROU.

- Nouveaux numéros de téléphone

- Exploitation thermique des eaux de surface

- La modélisation des eaux souterraines dans le Rhin alpin a 20 ans

- Nouvelle adresse

- Joyeuses fêtes

- Conférence: 'Simulations CFD en 3D - Exemples pratiques'

- Bienvenue Mattias